本文系我中心亓东锋老师与郑宏宇教授应邀撰写的特刊,并发表在《中国激光界》12月刊。激光界订阅微信公众号可查阅原文,地址为https://mp.weixin.qq.com/s/IViCNFktLg_h6fK5TB89lg

激光烧蚀技术具有精度高、效率高、可控性强等优势,已被广泛应用到微纳加工领域。相比于其它加工方式,激光烧蚀技术凭借其灵活可控的技术特点广泛应用于光电子、航空航天、生物医疗等领域:(1)激光聚焦光斑可调,适合微小尺度加工;(2)非接触加工,不受材料硬度的影响并减少加工过程中的二次污染;(3)材料兼容性强,只需要一步加工便可诱导金属、半导体、玻璃和聚合物等材料发生相变过程,最终实现材料刻蚀、焊接、打孔、切割、表面熔凝、熔覆、合金化和冲击硬化等加工过程。因此,激光烧蚀技术是制备功能性微纳结构领域重要的研究方向之一。

与此同时,激光烧蚀是一个包含多种相变、多种时间尺度和时间长度的复杂过程,脉冲宽度、光场能量分布、脉冲次数、材料特性等因素的不同,会导致能量由电子传递到晶格的热化时间与作用机制不同(持续时间为几个皮秒到几百个纳秒不等),最终引起材料表面温度场发生变化,从而在材料表面形成不同的形貌学特征。因此,材料表面形貌特征与热力学性质瞬态演化过程的监测是目前激光与物质相互作用领域所面临的难题。近年来,山东理工大学激光高端制造研究中心在激光表面功能性结构制备、激光与物质瞬态监测等领域开展了相关研究,旨在推动激光烧蚀技术向工业化及产业化迈进。

激光烧蚀技术的应用

激光烧蚀在在半导体制造的应用介绍

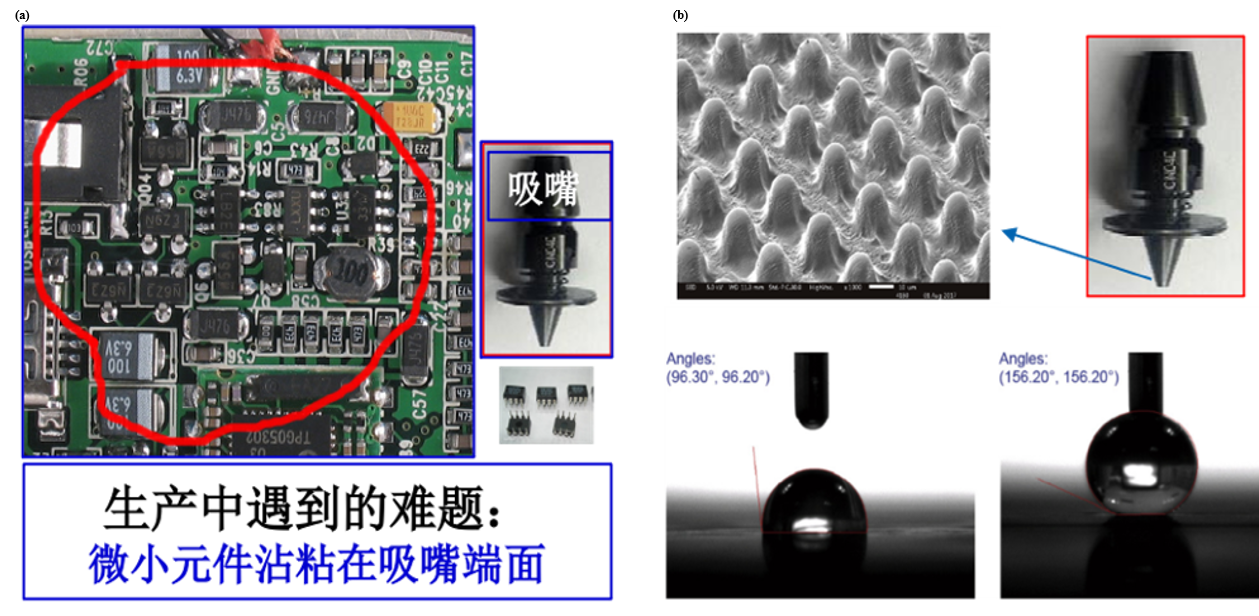

随着微电子产业进程的不断推进,半导体功能器件在我们的生活已经无处不在。电子元件组装过程中,采用吸嘴吸附小尺寸(毫米级)电子元器件进行组装,由于静电效应导致电子元器件不易脱离吸嘴,影响组装效率。而仿生超疏水的表面能赋予材料表面自清洁、抗粘等功能。如图1(a)所示,采用激光烧蚀技术在吸嘴端口制备周期性的双尺度微-纳米结构,如图1(b)所示,通过测试端口接触角发现双尺度微-纳米结构具有超疏水特性,很好的解决了解决电子元件粘附问题。

图1.(a) 电子元器件及吸嘴实物图;(b) 激光加工在吸嘴口表面制备超疏水表面形貌图及接触角测试结果对比图

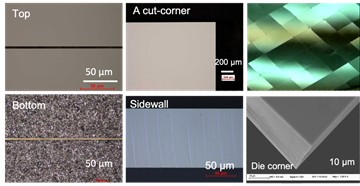

在半导体行业,硅衬底的半导体材料占据绝对主导的地位,被广泛应用于MEMS器件,内存,CPU,功率器件等产品上。硅晶圆芯片尺寸越来越小,厚度越来越薄,传统刀轮加工崩边大、诱导微裂纹,而激光切割技术可以解决此弊端,在半导体切割领域获得了广泛关注。基于激光产生的热应力可以诱导硅晶圆沿激光束运动方向裂开,从而实现硅晶圆的分割的技术取得初步结果,如图2所示。该技术的线性切割速度超过金刚石锯锯切速度10倍以上,解决了激光烧蚀所产生的热影响区、表面再沉积颗粒污物及较宽缝宽等缺陷,同时克服了金刚石锯锯切超薄硅晶圆时产生的不可控断裂、低切割速度及后续清洗工序等的挑战。该技术具有取代金刚石锯切工艺的潜能,在庞大的半导体市场取得技术领先。

图2.利用激光产生的热应力实现高质量硅晶圆分离

激光烧蚀在碳纤维复合材料及玻璃材料的应用介绍

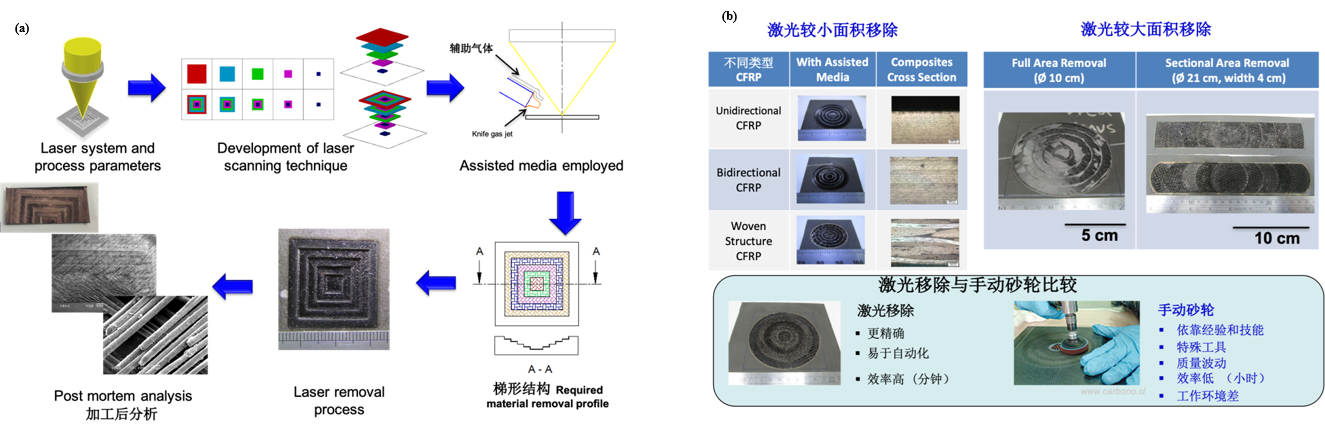

碳纤维增强树脂基复合材料(CFRP)因其优异的力、热、电磁、化学等性质,广泛应用于航天、航空等领域。作为一种各向异性、非均质的难加工材料,传统机械钻孔存在刀具磨损严重、制孔工序多、精度差、效率低等问题。相比于传统加工技术,激光具有清洁无污染、无机械力、加工灵活、易于实现自动化控制的优势。因此,激光切割技术可以实现对碳纤复合材料的高质量加工。采用激光结合数控技术梯形扫描方法可以实现对碳纤维复合材料的真三维加工,如图3所示。结合激光移除手段对碳纤维复合材料进行表面处理,与传统手动砂轮技术相比,获得的表面精度更高、效率更高、尺寸灵活性更好。

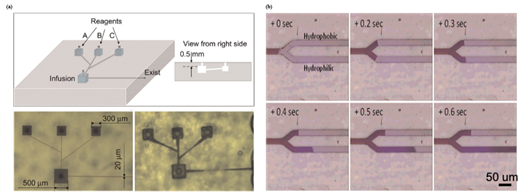

聚合物、玻璃内部的微流体不同微流控的功能单元的流动控制,对于提高检测精度和灵敏度具有重要意义。在无源驱动微流控器件中,功能单元的表面特性是流体流动控制的关键。通过对微通道内局部区域进行疏水改性,可以达到控制液体流动状态的目的。采用飞秒激光聚焦在聚合物、感光玻璃内部,在材料内部实现了微流控器件,并用于改变微流通道表面润湿性,水接触角随激光能量密度改变,最终实现控制液体的精确流动,如图1(a-b)所示。

图3.(a) 激光创新加工碳纤维复合材料流程图;(b) 基于紫外激光加工纤维材料与传统手动砂轮的优势对比

图4.(a) 激光微纳技术在聚合物、感光玻璃材料内部制备微流控器件;(b) 飞秒激光用于微通道表面改性,控制液体流动

多能场复合激光加工技术

液体辅助加工减少激光微纳加工中表面颗粒沉积

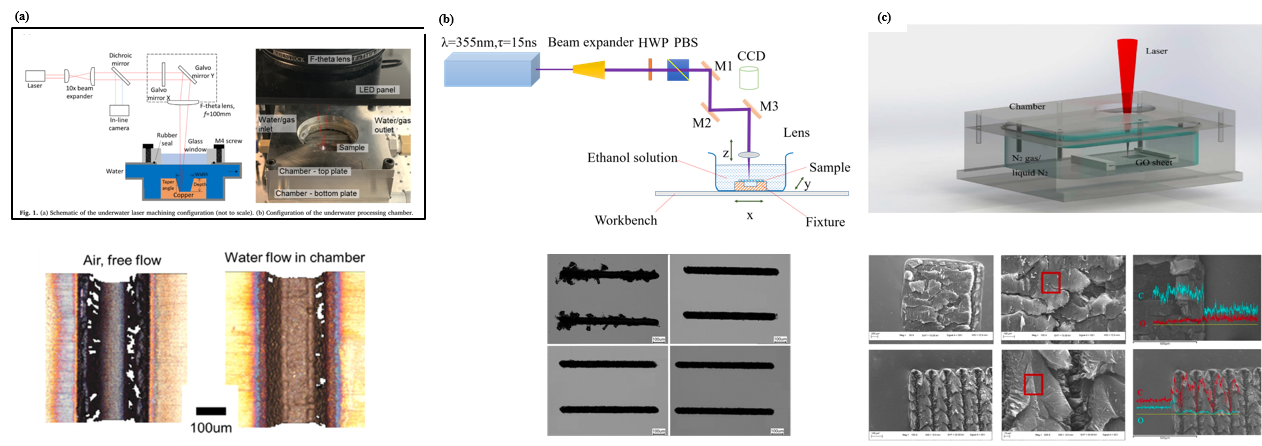

在激光微纳加工过程中,激光聚焦到样品表面引起材料烧蚀,对于长脉冲激光而言,会在激光烧蚀区域产生明显的热效应,引起材料融化、飞溅等现象,造成烧蚀区域范围的表面粗糙度较大,表面形貌特征差,对材料造成污染,影响材料性能。为减小激光加工过程中的热效应,液体辅助激光加工成为一种有效的手段。采用水浴切割,如图5(a),在水环境中,铜材料表面的热量会通过水环境将热量释放掉,起到冷却作用。然而,水环境下的热扩散效果不明显,也会在材料表面产生颗粒物。通过混入乙醇溶液的实验,分析水下激光切割激光参数和乙醇浓度对切割质量的影响。实验结果表明,采用乙醇溶液作为辅助介质能明显减少粘结气泡的数量,减轻气泡破溃冲击带来的负面影响,有效改善材料表面形貌,如图5(b)。为了进一步提高加工过程中的热扩散效率,可以采用液氮环境辅助加工技术,在加工复杂结构过程中有效地避免了材料碎屑,有效提高了复杂结构的加工精度,如图5(c)。

图5.激光在液体辅助条件下进行激光切割实验结果;(a) 激光水下切割形貌学对比;(b) 激光在乙醇溶液中切割形貌学对比结果;(c) 激光在液氮中切割形貌学对比结果

附加电场、磁场在激光微纳加工中表面改性作用

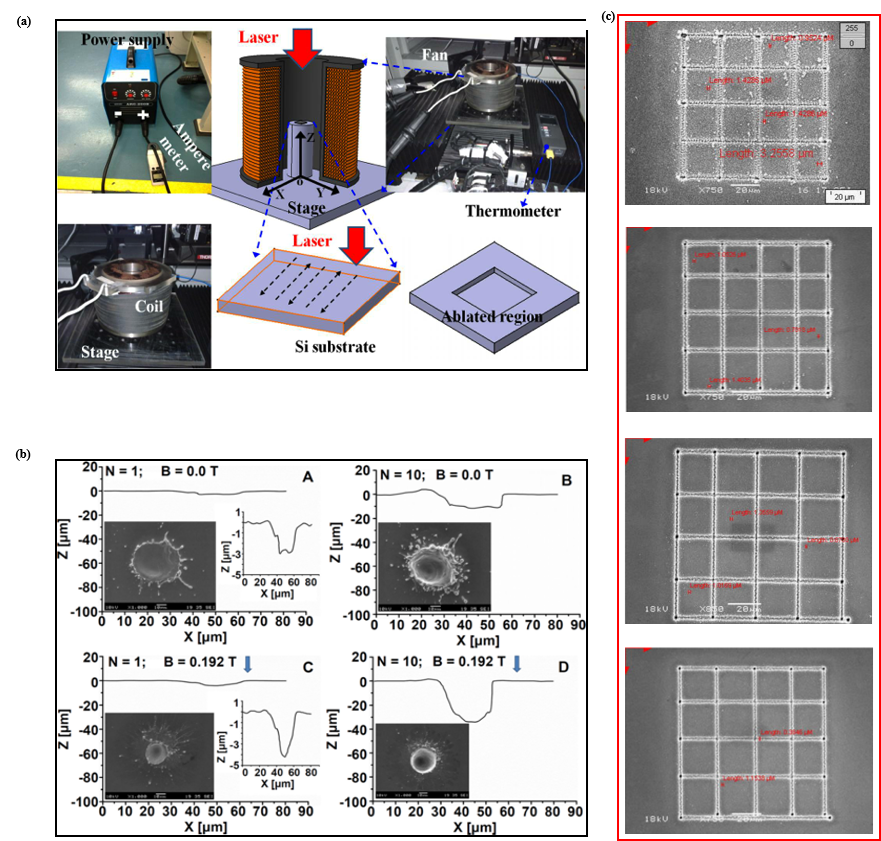

在激光加工金属、半导体材料过程中,烧蚀过程伴随着表面等离子体、飞溅物出现,单纯的液体辅助加工仅仅靠加快热传导效应减少加工区域热效应区域,不能完全避免表面飞溅物回落到加工区域。附加能场(外电场辅助及附加磁场)改进激光加工半导体硅及金属材料引起研究引起关注。基于激光加工过程中产生的等离子体云的电磁性能,通过附加电场、磁场在等离子体形成的初期迅速将其移走,如图6所示,避免了等离子颗粒沉积到基体表面,也消除了等离子体云对后续激光脉冲吸收和传输的影响,从而实现激光无表面污染物加工新技术。该技术原理具有共性,可潜在开发为适用于不同激光材料加工工艺和装备。

图6.(a) 附加磁场、电场辅助加工实验设备图;(b) 附加磁场显著增加激光移除材料的效率;(c) 附加电场显著减少激光移除过程中材料的飞溅

激光加工材料过程中的实时检测

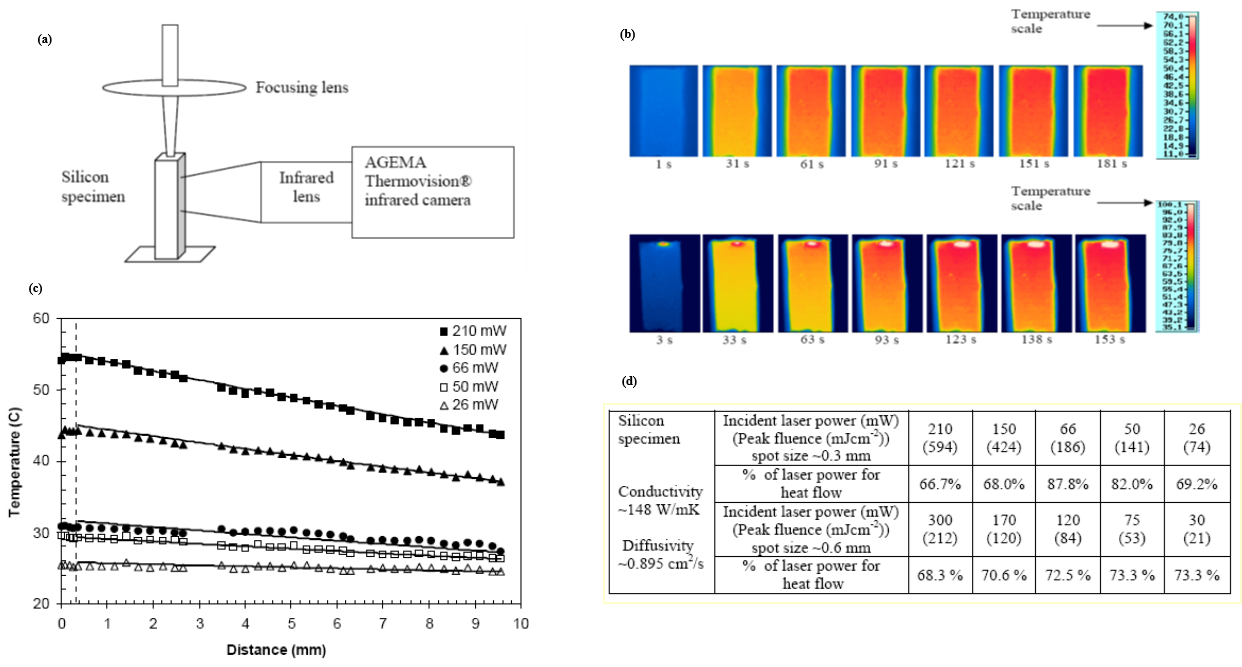

目前,利用激光烧蚀技术可以制备复杂的功能性结构。但是激光烧蚀金技术是一个包含多种相变、多种时间尺度和时间长度的复杂过程。受到脉冲宽度、重复频率、材料特性等多种因素的影响。因此,材料表面热力学性质的瞬态演化过程的精确监测是目前激光与物质相互作用领域所面临的难题。2006年郑等人在国际上提出并通过计算模拟及红外热摄像仪直接观察飞秒激光与硅基体相互作用的温度场分布,挑战当时普遍认为的飞秒激光加工中无热影响的观念,如图7所示。为后续超短脉冲激光加工机理的研究提供了新的思路,也对超短脉冲激光加工实际应用产生重要影响。

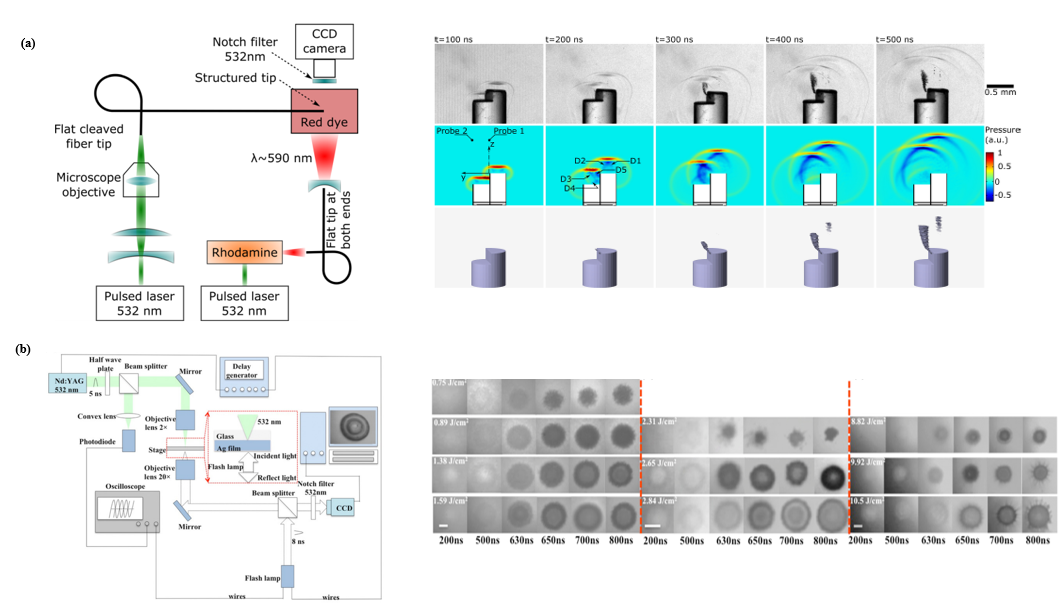

此外,激光烧蚀过程是超快过程,通过热成像仪的呈现的温度的时间尺度精度有限,虽然截面时间分辨投影技术和传统的泵浦-探测技术难以精确地观察到材料表面细微结构的瞬态形貌学变化,更无法捕获光斑区域内各部分材料的光学性质演化过程。因此,通过有效的监测结果能进一步获得精确的电子-晶格传递时间,建立电子-晶格耦合作用机制,从基础理论上推动激光烧蚀技术的发展。通过时间分辨图像技术与截面时间投影技术,研究纳秒脉冲激光与银薄膜、铜薄膜相互作用过程中,薄膜烧蚀、熔化现象的动态学过程;并首次采用时间分辨图像技术记录下了银薄膜、铜薄膜表面形貌特征的演化趋势及形貌特征的细节变化,如图8所示。

图7.(a) 红外热摄像仪直接观察飞秒激光与硅基体相互作用的温度场分布; (b) 温度场随时间的演化关系; (c) 温度场随着激光功率的变化关系; (d) 温度场、电导率及迁移率随激光入射功率的变化关系

图8.(a) 基于截面投影技术实验监测激光轰击靶材过程中诱导冲击波及飞溅颗粒的瞬态演变过程; (b) 基于时间分辨技术实时监测纳秒脉冲激光烧蚀金属材料表面形貌学的瞬态演化过程

总结与展望

经过几十年的发展,激光烧蚀技术日趋广泛应用于机械微纳加工、光电子器件制备、半导体微纳加工、生物医疗器械加工等领域,但是也同时面临着不小的挑战。首先,激光烧蚀技术制备材料功能性结构的特征尺寸目前只能达到亚微米量级,单纯借助于直接烧蚀技术理论上很难突破光学“衍射极限”。

其次,激光烧蚀技术是一个包含多种相变、多种时间尺度和时间长度的复杂过程。不仅受到激光脉冲宽度、脉冲能量分布、重复频率、材料特性等多种因素的影响,而且涉及电子-电子传热、电子-晶格耦合传热(占主导)、晶格-晶格传热及表面等离子体喷溅等过程。因此,如何从基本理论及实验方面阐释激光烧蚀过程中的瞬态作用机理方面,将有助于推动激光烧蚀技术突破技术瓶颈,助力激光烧蚀技术向民用化及工业化领域进一步发展。