我中心博士研究生Ali Naderi Bakhtiyari(第一作者)与郑宏宇教授(通讯作者)在Journal of Manufacturing Processes期刊上发表了题为“Feasibility of artifcial neural network on modeling laser-induced colors on stainless steel”的论文。(https://doi.org/10.1016/j.jmapro.2021.03.044)

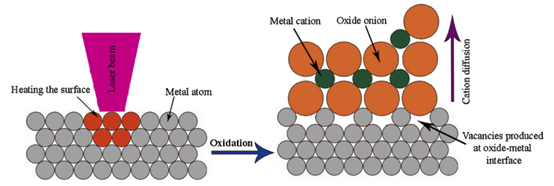

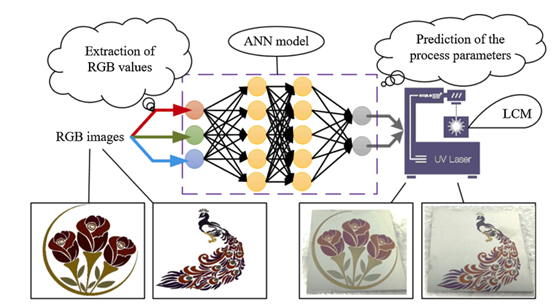

在激光打标中,通过特定的工艺参数可以获得一定的RGB颜色。然而,在不同的激光系统中,这些参数并不一定提供相同的颜色。在大多数 LCM的研究中,关注的焦点是氧化层的形成机理、反射光谱、氧化层的组成和厚度,这些最终都受到激光加工参数、样品基底特性和环境条件等多种因素的控制。然而,对于工艺参数(主要影响因素)与LCM产生的 RGB 颜色之间的定量关系,目前还缺乏研究。本文首次提出了一种利用人工神经网络(ANN)定量匹配LCM中加工参数和RGB颜色的方法。在这方面,两个模型已经开发了基于实验数据,以预测合成的RGB颜色和适当的处理参数,为所需的颜色。结果表明,在不同的激光系统中,人工神经网络具有模拟液晶色彩行为的能力,并且该模型可以在不经过反复试验的情况下提高液晶显示器的颜色一致性和可重复性。

图1. LCM中氧化层的形成过程

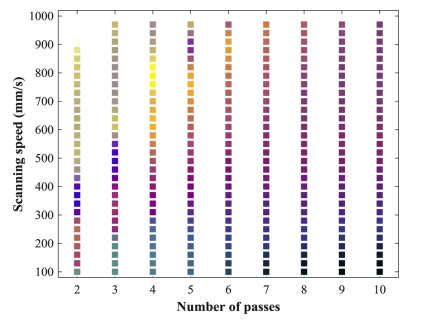

本研究建立了两个人工神经网络模型来模拟LCM工艺操作参数与输出颜色之间的关系。模型1的建立是为了预测颜色的不同的传递次数和扫描速度。模型2的目的是通过模拟适当的行距和扫描速度来指导获得特定的RGB值(颜色)。两种模型都是在不同的实验参数下进行测试的。本研究总共设计了100个实验来实现各种颜色,如图2所示。模型1的输入(扫描速度和传递次数)和输出(RGB值)用第一组实验测量(图2a和c)。第二组实验用于确定模型2的输入(RGB值)和输出(扫描速度和距离)(图2b和d)。对其他影响参数进行了修正,重点探讨了两种模式中研究参数的影响。

图2. 光学显微镜对实验样品和采集到的颜色的测试, a & c 模型1(不同的扫描速度和传递次数)和 b & d 模型2(不同的扫描速度和行间距)

在图3中,模型1用于模拟在不同扫描速度和传递次数下生成的颜色。这个模型清楚地表明所研究的参数对生成的颜色有明显的影响。氧化层的厚度是决定表面视觉颜色的主要因素,然而温度对氧化层的生长有重大影响。如图3所示,在低扫描速度(低于200毫米/秒)和高扫描次数(超过8次)时,标记区显示为黑色。在这些表面,形成的氧化层通常足够厚,以吸收大部分可见光的波长。在高扫描速度(大于900mm/s)和低扫描次数(少于三次扫描次数)下,标记区呈现出光泽和无色。在高扫描速度下,激光束与衬底的相互作用时间较短,导致表面熔化并形成一层薄的氧化层。并且快速冷却和再凝固可以得到光滑发亮的表面。如图4所示,模型2已经实际应用于RGB图像的激光打标。我们将已知的RGB值的作为模型2的输入。输出则是我们获得所需的图像的扫描速度和行间距。在光学显微镜下采集的激光标记的成像是连续的,可重复的。因此,人工神经网络可以在不锈钢表面上显示所需的RGB图像。从实际应用的角度来看,ANN模型可以用于基于图像处理技术的控制系统,以精确标记RGB图像。

图3. 模型1在不同扫描速度和传递次数下预计生成的颜色

图4. 在不锈钢表面用模型2标记的艺术品